|

|

Wegen der immer wiederkehrenden Fragen beschreibe ich hier mal die grundsätzliche Vorgehensweise beim Einstellen der Ventile. Eines sei aber jedem ins Gewissen geprägt :

Wer das noch nie gemacht hat, sollte

bloß die Finger davon lassen und erst mal bei einem "in die Lehre" gehen,

der neben wirklich Ahnung und reichlich Routine Ach ja und noch etwas Die ganze Prozedur erfordert strengste Disziplin und bis zu runden 2-3 Stunden, je nachdem, ob man alle nötigen Austausch – Shims vorrätig hat, oder man noch zum Händler muß, um neue Shims zu holen. Thema neue Shims vom Yamisan (& die aus der eigenen Sammlung):

Wenn man neue Shims braucht , bitte das jeweils auf den 1/100 passende Shim

aus seiner Kiste suchen – mit der eigenen Bügelmeßschraube (mit nehmen

!) MESSEN , Will sagen :

Je

geringer die Toleranz im Spiel lt. WHB angegeben ist, desto mehr muß man auf

super genaues Messen achten,

ALSO

GANZ GENAU messen !

Meßwerkzeug : banal und seinen Preis jeweils wirklich wert, weil vollkommen ausreichend.

1.

die Fühlerlehren in 1/100 Abstufung von 2/100 - 30/100

2.

die Bügelmeßschraube mit :

Solch ein Meßschieber jedoch,

selbst mit

20er Nonius, ist mir mit max. 5/100 Genauigkeit schlicht zu ungenau,

denn

Grundsätzliche Vorgehensweise : (Motor "kalt" , ~ 20-25 °C) 1. Schritt - Spiel bei allen Ventilen messen und notieren 2. Schritt - bei Spiel eines Shims unter der Mitte der Toleranz, Shim entnehmen, Dicke messen und Dicke notieren 3. Schritt - passenden, neuen Shim ausrechnen , "besorgen" und einbauen

Benötigtes Werkzeug: a) X - Schlitz-Schraubendreher (JIS NICHT DIN !) b) 10er Nuß samt Kreuzgelenk und mittlerer Verlängerung an der Ratsche (am Besten 1/4") c) 8er Nuß f.d. Chokezug bzw. dessen Schraube am Chokegestänge am Vergaser – bitte nicht mit dem normalen DIN - x-Schlitz ran gehen – die Schraube ist ratz fatz vernudelt d) Handschlagschrauber und 2,5 kg Fäustel e) Drehmomentschlüssel f.d. Ventil-Deckelschrauben (12 Nm) f) Schlitzschraubendreher 3 mm breit zum Anheben der Shims im Tassenstößel g) Spitzzange (am besten gekröpft) zum Herausheben der Shims h) Niederhaltewerkzeug für die Tassenstößel samt Inbusschraube (siehe unten) i) Inbusschlüssel (4er glaube ich) bitte nicht mit der Ratsche ran gehen – das für den Niederhalter vorgesehene Gewinde im Zylinderkopf hält keine groben Kräfte aus!!! j) 14er Ringschlüssel zum Drehen der Kurbelwelle und damit der Nockenwellen k) Fühlerlehren

1.

0,04 – 0,25 mm in 0,01mm (1/100stel) Abstufung l) Mikrometer- / Bügelmeßschraube zum Messen der Shim-Dicke (Schieblehre taugt nicht - ist i.d. Regel viel zu ungenau) m) M(a)eßtabelle samt fester Unterlage und Stift

n)

Silicondichtmasse f.d. Deckeldichtung – ich bevorzuge „Drei-Bond

1209“ aus dem

Hause BMW o) 2-3 kleinere Lappen für die Schächte – nicht daß einem noch was da rein fällt

So nun aber zum eigentlichen „Schrauben“: 1. Sitzbank, Seitenverkleidungen und Tank ab 2. Chokezug am Vergaser aushängen (Befestigungsschraube am aller Besten mit einer 8er Nuß lösen, nicht aber mit dem x - Schlitzschraubendreher)

3.

Gaszüge

aushängen, um später den Ventildeckel überhaupt heraus zu bekommen 4. Kerzenstecker abziehen und beiseite / nach vorne schieben 5. den Bereich um die Kerzen herum am Besten mit Druckluft von Staub und sonstigem Unrat befreien – nicht daß einem bei den folgenden Schritten Dreck ins Kerzenloch fällt und Riefen am Zylinder hervorrufen könnte. 6. Ventildeckelschrauben herausdrehen bzw. lösen, weil bei ettlichen FJ´s der Ventildeckel an diesen Schrauben, bzw. an deren Dichtungen, so fest hängen bleibt, daß man evtl. den Deckel krumm ziehen könnte. Also immer schön rundum die Schrauben nur ein Stück weit ausdrehen dann zur nächsten usw. usw. bis alle Schrauben wirklich lose sind und der Deckel frei kommt, sprich er abgenommen werden kann. 7. dabei darauf achten, daß die Ventildeckel - Dichtung nicht beschädigt wird

8.

Deckel

von der Zündung abschrauben – die dortigen x – Schlitzschrauben 9. Zündkerzen heraus schrauben und am Besten umgekehrt wieder ins Kerzenloch hinein stecken (mit heraus geschraubten Kerzen lässt sich der Motor wesentlich leichter drehen und es kann kaum etwas ins Kerzenloch rein fallen) 10. 14er Ringschlüssel auf die Schraube am Zündrotor aufsetzen und damit die Einlaß - Nockenwelle (NW) und damit die Nocken von Zylinder 1 senkrecht zum Shim drehen, nicht etwa nur senkrecht nach oben, nein senkrecht zum Shim!!!

11.

12. so fortfahren mit Zyl. 2, also wieder NW mit dem Ringschlüssel weiterdrehen, bis die Nocken senkrecht zum Shim stehen, Spiel messen – Spiel aufschreiben – NW weiter drehen für Zyl. 3 – wieder Spiel messen – wieder Spiel aufschreiben dann Zyl. 4 und das Gleiche wieder – dauert halt 13. dann zur Auslaß – Nockenwelle wechseln und genau so weiter verfahren, wie bei der Einlaß – NW – also wieder Spiel messen – wieder Spiel aufschreiben usw. usw. usw. – dauert halt. 14. hat man nun alle Ventilspiele notiert, ist das Messen der eingelegten Shim´s der Ventile dran, deren Spiel nicht oberhalb der Mitte des Toleranzbereichs liegt.

Einlaß 11-15/100 -

Mitte = 13/100 (Austausch ab 12/100 und kleiner) Bei welcher NW man beginnt, ist egal – nur sollte man nicht von Einlaß zu Auslaß hin und her springen, sondern bei einer Seite bleiben, um nicht ins völlige Chaos zu stürzen beim weiteren Aufschreiben. Ich persönlich gehe nun immer wieder zurück zur Einlaß-NW und fange dort an, wie folgt… 15. Nocken an Zyl. 1 wieder senkrecht zum Shim drehen 16. Tassenstößel (TS) mittels sehr schmalem Flachschraubendreher so drehen, daß die Kerbe in Fahrtrichtung zeigt (diese Kerbe ermöglicht es mir nämlich nachher dem Shim mit einem kleinen Schtaubendreher aus dem TS heraus zu hebeln) 17. die NW weiter drehen, bis die Nocken die TS ganz nach unten gedrückt haben – dabei darauf achten, daß die eben genannte Kerbe im TS noch gut sichtbar und für den Schraubendreher erreichbar ist 18. das TS - Niederhaltewerkzeug mit der 6er Inbusschraube am Kopf anschrauben

19.

die NW

zurück drehen, damit die

beiden TS wieder nach oben kommen und am Niederhaltewerkzeug hängen bleiben

20. davon ausgehend, daß beide TS unten geblieben sind, nun jeweils einen Shim mit dem Schraubendreher heraus hebeln, Dicke mit der Mikrometer- / Bügelmeßschraube messen, aufschreiben und Shim aus dem Fundus heraus gleich tauschen oder den "Alten" wieder rein.

21.

nun hat

man zwei Werte auf dem Meßzettel stehen

22.

hieraus

ergeben sich zwei Alternativen 23. nun den neuen Shim in den TS einlegen und das 2. Ventil der gleichen Behandlung unterziehen – sind beide Shims getauscht (soweit nötig) die NW wieder zurückdrehen, auf daß sie die TS herunter drückt und ich den Niederhalter ohne Spannung habe und ihn gefahrlos abschrauben kann 24. beim Einsetzen der Shims bitte darauf achten, daß die Beschriftung des Shims nach unten in den Stößel weist. Sonst reibt sich diese Bezeichnung durch die Nocke ab 25. so geht’s weiter alle Ventile durch (erst Einlaß komplett, dann Auslaß – oder umgekehrt also immer schön der Reihe nach - erst z. B. Einlaßventile messen dann Auslaß. Sonst gibt´s ein heilloses Durcheinander und man fängt von Vorne an.) 26. sollte ich nun bei dem einen oder anderen Ventil keinen passenden Shim in meinem Fundus haben, bleibt mir nichts anderes übrig, als den alten Shim jeweils wieder einzulegen, mit dem Tausch bei den anderen Ventilen fort zu fahren und am Ende meine Maßtabelle her zu nehmen und den jeweils neuen Shim zu ermitteln, also gemessenes Spiel und eingelegten (und gemessenen) Wert zu vergleichen und den neuen Wert rechnerisch zu ermitteln. 27. mit diesen Zahlen und der Mikrometer- / Bügelmeßschraube in der Tasche geht’s nun zum Händler neue Shims besorgen und dort die Neuen gleich nachmessen (und nachträglich einbauen, also wieder NW drehen, Niederhaltevorrichtung für den TS anschrauben usw.), ab wieder inne Wärgschdadd un dä resd usjedauschd. 28. nachdem nun alle Shims kontrolliert und evtl. erneuert wurden, alles schlicht wieder zusammen bauen.

29.

zuerst

Kerzen noch kurz kontrollieren und (evtl. neue) einbauen

30.

dabei

bitte die Dichtfläche am Kopf (und evtl. auch am Deckel) von Öl und

sonstigem Schmutz befreien auf daß die (alte) Dichtung schön

abdichten kann – etwas vom Drei-Bond auf die Dichtungsfläche rundum auf dem

Kopf auftragen, da, wo die beiden Halbmonde an der Dichtung dran sind, am

Kopf etwas mehr auftragen – ist ne saublöde Ecke und wird gerne mal undicht,

hat man eben nicht genügend Dichtungsmasse aufgetragen. 31. die Ventildeckelschrauben eindrehen und somit den Deckel sanft auf den Kopf setzen. Erst wenn der Deckel vollflächig aufliegt, den Drehmo auf 12 Nm einstellen und die Schrauben anziehen. War eine der Schrauben ein klein wenig undicht und hat nen Ölnebel durch gelassen, hilft hier auch wieder das Drei-Bond – dünn auf den Gummiwulst auftragen und dann erst die Schraube eindrehen. 32. der Rest des Zusammenbaus ist Routine und sollte jedem glatt von der Hand gehen.

33.

was auf

keine Fall vergessen werden sollte: Eines sei aber nochmals gesagt – man muß sich schon sehr konzentrieren bei der ganzen Arbeit – nen Klönschnack nebenbei sollte man sich nicht gönnen – leise Musik im Hintergrund aber ja J - entspannt, wenn der Niederhalter wieder mal nicht gleich beim ersten Versuch richtig greift. Und was auch ganz wichtig ist – jeder schraubt auf eigene Gefahr! Diese Anleitung kann und darf nur als Richtung weisend angesehen werden – wer keine Ahnung hat, sprich noch nie Ventile eingestellt hat, sollte wirklich den Weg in die Werkstatt nehmen oder zumindest zu einem gewieften Schrauberfreund.

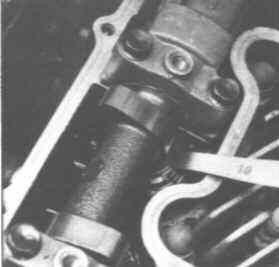

Der Niederhalter nochmals zur Ansicht

und hier das Ganze als pdf zum

________________________________________________________

und wer meine Tabelle zum Rechnen möchte, kann sich herunter laden und wer keinen Rechner in der Werkstatt hat hier das Ganze zum ausdrucken.

|