zurück zur

Lesestelle unter

Tips & Tricks I

Home

Ventile

|

Kopfschmerzen

und wie man sie beseitigt |

Anmerkung # 1:

Mit freundlicher Genehmigung vom Autor, Arndt Kremer, abgebildet.

Quelle:

http://users.usall.com/art/arndt/ventiele.htm

Anmerkung # 2:

Alle kursiv gehaltenen

Abschnitte sind von mir hinzugefügt und geben meine eigen Erfahrungen

wieder .

|

|

Ventile wechseln und ein- bzw. nachschleifen |

|

1. Kopfschmerzen? |

|

|

|

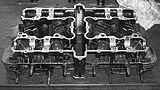

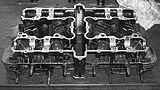

Headcrash. Kurz nachdem die Ventile im Motor auf die

Kolbenböden geklatscht sind, macht es der Besitzer des

Motors genauso: Er klatscht seinen Hut auf die Erde, und

beginnt, ihn mit den Füßen kalt zu verformen. Wir zeigen

in diesem Artikel, wie man nach einem solchen Headcrash

aufräumt, neue Ventile einbaut und einschleift.

Fotomodell ist in diesem Fall ein alter GPZ-Vierzylinder,

dessen Nockenwellenräder nicht richtig montiert waren.

Solcherlei Kopfschmerzen kommen auch bei Autos immer

wieder vor. Schuld ist dann allermeißtens ein gerissener

Zahnriemen, dessen Wechselintervall gnadenlos überdehnt

wurde.

Allerdings reißen auch Steuerketten oder es gehen

Spanner kaputt und Kette oder Riemen rutschen über.

Der

Effekt ist in allen Fällen der selbe. Wenn man ganz

großen Dusel hat, baut der Kopf des Motors so, dass die

Ventile genug Platz haben und nicht auf die Kolben

aufsetzen.

Oder man hat einen Ein- oder Zweizylinder,

bei dem die Nockenwelle stehen bleibt, wenn die Ventile

nicht betätigt sind.

Nicht so bei Kawasaki - leider. |

|

2. Ventile krumm oder nicht? Das ist nun die Frage.

Bevor man sich jetzt gleich an die Demontage des

Zylinderkopfs macht, kann man noch mal testen, ob es der

Schöpfer vielleicht gnädig mit der Maschine gemeint hat,

und die Ventile grade geblieben sind.

|

|

|

Für diesen Test braucht man nichts weiter als eine

Zigarette und einen Staubsauger. Mit dem Sauger erzeugt

man Unterdruck, der dann den Zigarettenqualm durch ein

Zündkerzenloch ansaugt. Dazu die Zündkerzen rausdrehen

und die Vergaser abbauen.

Die Nockenwelle(n) ausbauen. Alle Ventile sollten jetzt

eigentlich geschlossen und dicht sein. Wenn man nun den

Saugerrüssel an die Ansaugstutzen hält und der Kobold

fleißig röchelt, sollte die Rauchfahne der Kippe NICHT

ins Kerzenloch ziehen. Tut sie das doch (leider meist

sehr deutlich), ist das betreffende Ventil krumm. Pech

gehabt.

Bei der Auspuffanlage ggf. die zweite Auspufftüte oder

undichte Stellen mit einem Lappen abdichten. Der Test

geht dann genau so. Hat man das unwahrscheinliche Glück

heiler Ventile gehabt, muss man jetzt nur die

Nockenwelle wieder einbauen und die Steuerkette / den

Zahnriemen wieder auflegen. In aller Regel ist das aber

nicht der Fall. Wenigstens ein Ventil stellt sich meist

als krumm heraus.

Im Fall dieser GPZ alle vier Auslassventile.

Ventile als Originalersatzteile sind ziemlich teuer. Als

Nachbauten kosten sie meistens nicht mal die Hälfte.

Beim Einkaufsbummel auch an Ventilschaftdichtung und

Kopfdichtung denken. Am billigsten kommt man oft mit

einem Motordichtsatz aus dem Zubehörhandel weg - da ist

dann bis auf Wellendichtringe alles drin, was man

braucht, um die Kiste wieder zuzukriegen. Häufig zu

einem Preis, für den man beim Vertragshändler nicht mal

eine Kopfdichtung bekommt.

UND:

Ist der Zylinderkopf nicht wie hier mit Stehbolzen,

sondern mit Dehnschrauben festgezurrt, muss man diese

auch ersetzen.

|

|

Und wenn die Ventile wirklich krumm sind, kontrolliert

die Ventilführungen. Bei Kawa sind die Dinger aus

Messing und als Passhülsen im Kopf eingeschrumpft.

In meinem Fall (Kawa Z 1000 Fuel Injection) waren die

blöden Dinger auf der Auslasseite alle komplett der

Länge nach gerissen - Mit der Fingernagelprobe konnte

man den Riß eindeutig erkennen (Super Big Shit!!!).

Also alte Ventilführungen raus und neue (mit Übermaß außen)

wieder rein. Gott sei Dank hatte ich nen echten

Schrauber an der Hand, der diese Arbeit schon des

öfteren durchgezogen hatte. Gesamtkosten incl. neuer

Ventile im Jahre 1987 - runde 760 Emmchen. |

|

3. "Spezialwerkzeug", selbst gebaut |

|

|

Hat man den Zylinderkopf runter, kann man sich den

Schaden in aller Ruhe besehen und erst mal alles

saubermachen. Reste der Kopfdichtung abkratzen und

Ölkohle aus dem Brennraum popeln.

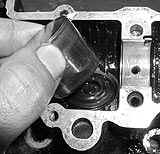

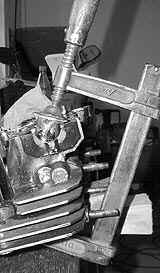

Um die Ventile auszubauen, braucht man Spezialwerkzeug,

das man sich aber in aller Regel auch selber bauen kann.

Kern des Spezialwerkzeugs ist eine schnöde

Schraubzwinge, mit der man etwas tiefer spannen kann.

Zusätzlich

braucht man eine Hülse, mit der man den Federteller des Ventils

runterdrücken kann. Als Ausgangsmaterial nimmt man ein Stück Rohr, das

man mit Winkelschleifer und Feile solange bearbeitet, bis es passt. Will

man es ganz fein haben, kann man auch noch eine Platte oben

draufschweißen, damit die Zwinge besser hält.

|

|

4. Ventilschaftdichtungen

|

|

|

|

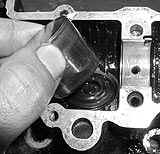

Die Ventile laufen in Ventilführungen, die in den

Zylinderkopf eingeschrumpft sind. Damit aus dem Kopf

nicht ständig teures Motoröl in den Brennraum läuft,

sind die Ventilschäfte nach oben hin mit Dichtringen

versehen.

Wenn die hinüber sind, qualmt der Motor in aller Regel

schön blau. Wenn man die Ventile eh ausbaut, kann man

diese

Ventilschaftdichtungen

auch gleich mit austauschen. |

|

5. Ventiltrieb |

|

|

|

Die Ventile werden von der oder den Ventilfedern auf

ihren Sitz gepresst. Die Kraft dazu wird vom

Ventilfederteller übertragen. Der ist mit kleinen

Keilen, die in Ringnuten im Ventilschaft greifen, am

Ventil befestigt.

Diese Ventilkeile müssen raus, damit man den

Federteller, die Federn und schließlich das Ventil

rausziehen kann.

Bevor man anfängt, den Federteller runterzuruppen, muss

alles, was an Ventiltrieb noch im Weg ist, abgebaut

werden. Bei dieser GPZ sind es die Tassenstößel, mit

denen das Spiel eingestellt wird. Die Dinger sitzen

saugend-schmatzend im Kopf und beherbergen untendrunter

die Shims, mit denen man das Ventilspiel einstellt. Bei

anderen Motoren ist die Nockenwelle selbst im Weg oder

die Kipphebel. Das alles muss raus, bevor man sich an

die Ventile macht.

|

|

6. Zwinge spannen |

|

|

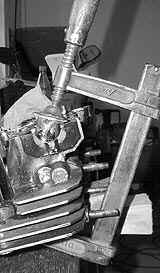

Man braucht für die Demontage der Ventile neben Zwinge

und Hülse vor allem eine stabile Werkbank und ein paar

Holzkeile. Die schiebt man so unter den Zylinderkopf,

dass er schräg steht und man mit Zwinge unter den

Ventilteller fassen kann. Die Hülse setzt man so auf den

Federteller, dass man in dem Fensterchen beide

Ventilkeile sehen kann.

Jetzt muss man das ganze möglichst gerade

zusammenspannen, damit einem die ganze Chose nicht

abrutscht. Wenn es beim Spannen irgendwann gnucksts,

sind die Keile freigekommen. Jetzt noch ein wenig

weiterdrehen, damit die Dinger noch ein wenig weiter

vorstehen. |

|

7. Ventilkeile rausfischen |

|

|

|

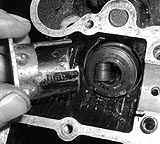

Mit einer Pinzette lassen sich die Ventilkeile am besten

herausfischen. Man kann sein Glück auch mit einem

Stückchen Draht oder einer Radiozange versuchen.

Das kann man allerdings auch verfluchen, wenn einem ein

solcher mikroskopischer Keil in den Unratdschungel unter

der Werkbank geflitscht ist.

Wenn die Keile gut aufgehoben und verlustsicher auf der

Werkbank liegen, entspannt man die Schraubzwinge.

Federn, Federteller und Ventile hebt man mit allen

Teilen des Ventiltriebs pro Ventil separat auf.

Bei dieser Gelegenheit kann man auch prüfen, ob die

Ventilfedern noch die Kraft der zwei Herzen haben. Mit

der Zeit werden Ventilfedern nämlich auch müde und

schließen nicht mehr so schnell. Bei hohen Drehzahlen

kann dann der Gaswechsel nicht mehr 100%ig ablaufen. Mit

einem Messschieber kann man die Länge der entspannten

Feder mit einer frischen Feder oder dem Maß aus dem

Datenblatt des Motors vergleichen.

|

|

8. Ventil rausnehmen |

|

|

|

Wenn die Federn raus sind, kann der krumme Hering nach

unten rausgezogen werden.

Wenn man alle Ventile auf diese Weise raus hat, fängt

man an, die neuen Ventile einzuschleifen. Man schleift

dabei den Ventilsitz, also das Teil im Zylinderkopf, und

den Ventilteller aufeinander ein, damit beides luftdicht

abschließt.

Ventilteller und Ventilsitz haben eine bestimmte

Geometrie, die sich mit zunehmendem Verschleiß

verändert. Die Ringfläche, auf der sich beide berühren,

wird im Laufe der Zeit immer größer. Man kann dann

sowohl den Ventilsitz nachfräsen oder komplett ersetzen

oder das Ventil nachdrehen.

Wir beschränken uns hier auf das Einschleifen - meistens

kommt dabei ein einwandfreier Sitz heraus. Für das

Einschleifen braucht vor allem Einschleifpaste. Das Zeug

gibt´s in Körnungen von Geröll bis Feinstkreide. Eine

mittlere Qualität reicht völlig aus. Meistens ist das

Zeug öllöslich. Wenn die Paste zu steif ist, kann man

sie mit Motoröl oder Petroleum verdünnen.

Wer alle Ventile auf einmal

rausnehmen will / muß,

sollte sich

==>

solch ein Brett

<==

anfertigen,

damit wirklich sicher gestellt ist,

daß beim

wieder Zusammenbau

jedes Ventil,

jeder Tassenstößel und jeder Shim

auch wieder an seinen

alten, angestammten Platz kommt. |

|

9. Saugerholz |

|

|

|

Beim Einschleifen muss man das Ventil drehen. Dabei kann

man vorne am Teller anfassen oder den Ventilschaft da

anpacken, wo vorher die Federn saßen. Auf den Bildern

kommt ein Saugerhölzchen zum Einsatz - damit kann man

den Ventilteller elegant anfassen und drehen. Es geht

auch ohne.

|

|

10. Einschleifen |

|

|

|

Zum Einschleifen streicht man entweder die Dichtfläche

des Ventils oder den Ventilsitz dünn mit Schleifpaste

ein. Jetzt steckt man das auserkorene, neue Ventil in

den Sitz. Vielleicht den Schaft ein wenig einölen, damit

es besser flutscht.

Wenn man das Ventil jetzt hin- und herdreht, spürt man

deutlich das Geknirsel der einzelnen Schleifkörner. Alle

paar Umdrehungen das Ventil abheben und "in der Luft"

ein bisschen weiterdrehen, damit man nicht immer auf

derselben Stelle schleift.

Wenn nichts mehr knirselt, das Ventil abheben und die

Schleifpaste wieder in den Schleifspalt drücken.

|

|

11. Fertig geschliffen? |

|

|

|

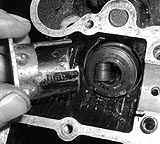

Je nach gewählter Schleifpaste kann man jetzt eine LP

oder eine Single auf den Plattenteller werfen und sich

der Schleiferei hingeben. Wenn die Dichtflächen auf Sitz

und Ventilteller so aussehen wie auf dem Bild, ist man

fertig.

Die tragende Fläche soll einheitlich matt und grau sein.

Dabei nicht zu breit oder zu schmal. Wenn sie zu weit

außen oder innen liegt, deutet dass auf einen Sitz hin,

der nachgefräst werden muss. Diese Fläche hier liegt in

der Mitte und ist genau richtig.

Will man auf Nummer sicher gehen, kann man die Dichtheit

des Ventilsitzes auch noch mal überprüfen: Dazu dreht

man den Kopf so, dass die Ansaug- oder Auspufföffnung

des jeweiligen Ventils nach oben zeigt, steckt das

Ventil in den Kopf, drückt es feste zu und kippt einen

Schluck Benzin oder Petroleum in den Kopf.

Wenn man jetzt in den Brennraum linst (Ventil feste

zudrücken!) und es um den Ventilsitz herum trocken

bleibt, ist man mit diesem Sitz fertig. Sibbert viel

Sprit durch, muss man da noch nacharbeiten.

|

|

12. Zusammenbau |

|

|

|

Wenn der Sitz fertig ist, muss alle Schleifpaste von

Ventil und Ventilsitz runter. Klinische Sauberkeit

verlangt die Ventilschaftführung: um auch das letzte

Atom Schleifpaste zu entfernen, zieht man einen Streifen

Stoff durch die Führung. Die Ventilschaftdichtung kann

man einfach nach oben abziehen. Wenn sie wie hier

versenkt liegt, tut ein abgeknickter Schraubenzieher

gute Dienste.

Die neue Dichtung steckt man einfach auf die

Ventilschaftführung- plopp. Bevor man das neue,

eingeschliffene Ventil jetzt einbaut, gibt man noch

einen Schuss Öl auf den Schaft und verteilt ihn.

Um Ventilteller und die Feder einzubauen, drückt man die

Feder zusammen und setzt die Ventilkeile ein. Darauf

achten, dass die Keile nicht zu tief rutschen und

unterhalb der Nuten stecken bleiben.

Ob man erst alle Ventile ausbaut, einschleift und wieder

einsetzt oder sich jedem Ventil einzeln widmet, ist

einerlei:

Wichtig ist nur, dass die eingeschliffenen Ventile nicht

untereinander vertauscht werden.

Im Zweifel kennzeichnen. Jetzt kann man den

Zylinderkopf nach allen Regeln der Kunst wieder zusammenschrauben und

den Motor komplettieren, Ventilspiel einstellen, Fertig. |

Ventile Einstellen

Und nun kommt "nur noch" die ach so geliebte

Arbeit des Einstellens des Ventilspiels. *GGG*

Also Nockenwellen wieder komplett mit

allem Geraffel montieren.

Nen alten Shim mit mindestens 0,05 mm

weniger Stärke als der ursprünglich dünnste eingebaute (besser ist noch

ein 2. Shim mit 0,10 mm weniger Dicke) rein und das neue Spiel

messen.

Denn durch das Ein-

/ Nachschleifen setzen sich die Ventile um eben diese 5/100 oder sogar

10/100.

Beispiel für "Steinmetze zum

Mitmeißeln":

- alter (dünnster!)

Shim mit Aufschrift 265

- neuer Shim mit Aufschrift 260 bzw. 255

Weil :

Durch das Einschleifen der Ventile ist das alte Maß von 0,11-0,15 am

Einlaß eventuell fast weg und wie will man dann nen Spiel messen, wenn keins

mehr da ist? !

Die Mikrometerschraube ist mindestens für die nächsten 2 Stunden

Euer bester Freund .

und messt diesen alten Shim erst mit Mikrometerschraube nach - die

Aufschrift ist nicht immer 100% richtig !!!!

Nochwas:

Lacht nicht sondern PASST HÖLLISCH AUF,

dass Ihr die Wellen richtig herum einsetzt.

Glaubt mir - außer mir selber ist dieser Fehler sogar nem Meister bei

Mercedes bei nem /8er passiert. - Wenn man nämlich die Auslassnocke um

180 Grad verdreht einbaut ......

Nach dem ersten Probedreh waren alle Auslassventile krumm und die

Ventilführungen gerissen - beim Benz wie bei meiner geliebten alten Kawa!!!

Diese langen Gesichter wünsche ich nicht mal meinem ärgsten Feind.

Und hier das Ganze zum

Download

als zip-Datei.

inclusive einer feinen Einstell - / Austausch - Tabelle

mit allen Maßen der Shims.

Und noch etwas Allgemeines zum Thema

Schaftdichtungen wechseln.

1.

die Quelle

(schaut Euch auch mal die anderen Seiten an -SEHR lesenswert)

2.

Kopfreparatur von Winni Scheibe

3.

meine daraus entstanden Seite

4. und dieser Artikel zum

Download bereit gestellt

|