|

|

Bitte zu ALLER ERST diese Bemerkung lesen !

Vom "raus bzw. rein Prügeln" rate ich dringend ab - es war nur eine Hilfsmaßnahme und die beiden Halter am Motor waren MASSIVST gefährdet. Ich kann nur sagen - RIESEN Glück gehabt, daß dabei nichts gerissen bzw. abgebrochen ist.

Einzig

wirklich taugliche Vorgehensweise ist das

Ich empfehle dabei eine 12er oder 14er Gewindestange mit der Güte 8.8 vom gut sortierten Schraubenhändler ("Bauhaus" etc. ist alles Mist weil zu weich). Die Muttern müssen die gleiche Güte 8.8 haben, sonst geht bei DER Kraft, die hier unter Umständen zum Wirken kommen muß , deren Gewinde in die Wicken. Was man noch besorgen sollte, sind fette U-Scheiben mit einer Dicke von ca. 4-5 mm als "Deckel" für die Presshülse.

Ansonsten gilt grundsätzlich :

Ich habe eine solche Umpflanzung im April 2006 selbst durchgeführt. (Zum XJR 1300 Motor siehe aber auch den Anhang am Ende!) Daher sind alle folgenden Angaben somit aus 1. Hand und keine Vermutungen.

Dabei ist aber eines ganz wichtig

– das Ganze gilt ausschließlich für die 3 YA,

Haftungsausschluß:

Jeder schraubt auf eigene Gefahr und dieser

Bericht kann und darf

Wer also noch nie selbst großartig geschraubt hat und evtl. auch noch 10 Daumen an 2 linken Händen hat, sollte diese Beschreibung zu einem gewieften Schrauber seines Vertrauens mitnehmen und diesen dann schrauben lassen! Und noch etwas. Bitte nehmt für alle fest sitzenden X-Schlitz - Schrauben nicht nur einen normalen Schraubendreher, sondern den passenden Bit des Handschlagschraubers (HSS, Bild 19) oder eine Feststellzange, im Volksmund auch Grip-Zange genannt.

Oder diese wirklich genialen (JIS)

X-Schlitz - Handschraubendreher !

Sonst sind die X-Schlitz - Schraubenköppe

Ratz Fatz vermurkst und Ihr habt gewaltig Trauer im Auge

Hier also nun mein Erfahrungsbericht, worauf zu achten ist und was evtl. man geringfügig umarbeiten muß.

Achtung:

Die Motorbefestigungen der 3 YA samt Bolzen, Muttern und Hülsen vorne

braucht man ALLE! Und: Legt Euch weitflächig dicke Pappe unter – es kommt immer wieder irgendwo Öl gelaufen und Ihr versaut Euch sonst den ganzen Boden / die Hebebühne.

Nach all´ den Vorreden nun also hier mein Erfahrungsbericht, worauf zu achten ist und was man geringfügig umarbeiten muß.

A - Welche Teile man auf jeden Fall braucht

A 1.

ein Versatzritzel A 2. die Ritzelabdeckung des XJR – Motors samt der zugehörigen (längeren) Befestigungsschrauben - sie ist tiefer als die der FJ wegen Pkt. 1

A 3.

die, ebenfalls um 8 mm längere, Kupplungsdruckstange des XJR –

Motors, weil die Ritzelabdeckung tiefer ist. A 4. Die langen Befestigungsschrauben der XJR für den Kupplungsnehmer

A 5.

die beiden Gummipuffer, die als Widerlager für den Motor am Rahmen

hinten unten fungieren (Bild 22 Nr. 25 - nur vom „freundlichen“ Händler zu

beziehen). A 6. Sicherungsblech für die Ritzelmutter

A 7.

Die neue Anlenkung (Bild 16 „B“ + 17 „B“) an die Schaltwelle, sonst

steht das Ganze mit der Originalen A 8. Die Briden (Auspuff-Flansche) der XJR, denn die Stehbolzen des XJR-Motors sind kürzer, als die der FJ und die FJ-Briden passen nicht mehr!

B - Es geht aber auch anders. B 1. Man tauscht „schlicht“ die Getriebe – Ausgangswelle des XJR-Motors gegen die des FJ – Motors incl. deren Distanzhülse zwischen Ritzel und Getriebeausgangslager. B 2. Man tauscht „schlicht“ die Schaltwelle des XJR-Motors gegen die des FJ – Motors. B 3. Damit entfällt das Versatzritzel und die Notwendigkeit der XJR – Ritzelabdeckung (Pkt. A2), der XJR – Kupplungsdruckstange (Pkt. A3), der neuen Anlenkung Pkt. A 7) und der längeren Schrauben (Pkt. A4). B 4. Die Übersetzung im XJR - Getriebe ist 100%ig identisch mit der der FJ – das passt auf jeden Fall. Gleiches gilt auch für die Schaltwelle B 5. Dann aber ist ein Öffnen der Getriebe der beiden Motoren unumgänglich, was auch nicht gerade wenig Arbeit macht und auch wieder Kosten verursacht, denn ……. B 6. In diesem Falle sind die beiden Ölwannendichtungen zu besorgen (die große außen und die kleine unter der Ölpumpe).

B 7.

Der neue Gummipuffer, der als Widerlager für den Motor am

Rahmen hinten unten fungiert (Bild 22 Nr. 25 - nur vom „freundlichen“

Händler zu beziehen) ist meiner Meinung nach unumgänglich. B 8. Sicherungsblech für die Ritzelmutter B 9. Auch hier gilt : Man braucht die Briden (Auspuff-Flansche) der XJR, denn die Stehbolzen des XJR-Motors sind kürzer, als die der FJ und die FJ-Briden passen nicht mehr!

C - Benötigtes Werkzeug: C 1. kompletter stabiler Ratschenkasten (am besten 3/8“, da sind die Nüsse schön schmal und klein) mit allen möglichen Inbus - Einsätzen und Nüssen bis SW 27 + SW 36 C 2. kompletten Maul- Ringschlüsselsatz 8 – 22 mm C 3. Druckluftschrauber im Folgenden kurz DLS genannt (nicht 100% notwendig, er erleichtert aber die eine oder ander Demontage gewaltig)

C 4. Drehmomentschlüssel 4 – 20 Nm C 5. Drehmomentschlüssel 10 – 60 Nm, besser noch 5 – 50 Nm C 6. Drehmomentschlüssel 40 – 210 Nm C 7. Schraubensicherungslack mittelfest, z.B. Loctite® 243 C 8. Kupferpaste C 9. diverse Schraubendreher flach C 10. diverse Schraubendreher kreuz C 11. 8er, 10er 12er Inbusschlüssel zum Lösen der Motorsteckachse hinten oben (Bild 22, Nr.21), die Mutter ist auf der rechten Seite! C 12. ½“ Rohr, ~30 cm lang als Verlängerung / Hebel zu Pkt. 10, wenn kein passender Ratschenaufsatz vorhanden ist C 13. Schraubstock, Bohrmaschine und Bohrer (zu dem Bohrer mehr im Text unten) C 14. Handschlagschrauber kurz HSS (Bild 19) + 2,5 kg – Feustel C 15. eine Feststellzange, im Volksmund auch Grip-Zange genannt, für den Fall, dass Ihr Euch nicht traut, irgend eine Schraube unter Einsatz eines Fäustel zu lösen. C 16. hydr. Wagenheber C 17. und ein zweites Paar kräftige, helfende, Hände (alleine ist es eigentlich fast nicht zu schaffen)

D - demontiert werden müssen: D 1. Auspuffanlage komplett und Halterung unter dem Motor (das gibt nachher beim Einbau mehr Platz zum Rangieren) D 2. Tank / Sitzbank / Seitenverkleidungen D 3. Lufthutzen li. u. re. D 4. Vergaserbatterie D 5. Hitzeschild D 6. Massekabel am Motor und an der Batterie lösen D 7. Deckel LuFi-Kasten links, um besser an die Kabel heran zu kommen D 8. Kabel Lima (Stecker ziehen) D 9. Lima, falls nicht am neuen Motor noch eine dran ist D 10. Anlasser, falls nicht am neuen Motor noch einer dran ist D 11. Kabel Anlasser am Relais (SW10 Mutter)

D 12.

Massekabel von Batterie an Anlasser bei der 3 YA D 13. Massekabel vom XJR – Motor abschrauben, wenn noch vorhanden

D 14.

D 15. Rotor (Bild 20 Nr. 4 mit 14er Nuß + DLS) und Zündplatte (Bild 21 - normal X-Schlitzschrauben NUR mit HSS!), da die „alte“ Zündunterbrechung der 3 YA an den XJR Motor muß, 3 YA ist nicht gleich XJR - weiteres siehe im Folgenden D 16. Schaltgestänge, vorher noch 1. Gang einlegen – ist für später J D 17. Kupplungsnehmer D 18. Ritzelabdeckung

D 19.

D 20. Bremshebel D 21. Kabel von Ölstandsanzeiger und Leerlaufschalter (unter der Ritzelabdeckung) D 22. Öl ablassen D 23. Ölkühler-Anschlüsse unten am Motor (4 Inbusschrauben, Achtung da kommt immer noch Öl gelaufen!) D 24. Ansaugstutzen, sollten nicht am „neuen“ Motor noch die Richtigen (offenen) dran sein D 25. Seitenständerschalter nur mit HSS! D 26. dessen Kabel-Halterung am Motor

D 27.

Fußrasten und Fußrastenplatten beidseitig,

D 28.

Unterzüge rechts u. links komplett D 29. Alle am Motor verbleibenden Kabel bis zum Motor zurückziehen, so daß sie sich nicht beim Ausbau irgendwo einklemmen können. Sonst kommt beim Ausbau massiv Stress auf!

E - Vorbereitung des XJR Motors: E 1. ggfls. Auspuffhalterung abschrauben (gibt mehr Platz zum Rangieren beim späteren Einbau) E 2. die Halterung hinten oben vom 3YA-Motor abschrauben (Bild 4) und samt aller Silentblöcke darin aufheben E 3. die Halterung dieser Halterung (Bild 5) muß! samt der längeren Schrauben (Bild 5 + 6) von dem 3YA-Motor an den XJR - Motor dran. Dann die Halterung aus Pkt. 2. daran fest anschrauben. E 4. soweit noch vorhanden, das Massekabel vom 3YA - Motorblock abschrauben und wech damit bzw. an den XJR-Motor an vergleichbarer Stelle SOFORT! wieder anschrauben, denn nach dem Einbau kommt man an diese Stelle nie mehr heran! E 5. die Zündungsplatte samt Zubehör (vergl. Bild 20) des XJR-Motors etc. wird erst demontiert und gegen die der 3 YA ausgetauscht (so sie denn überhaupt noch vorhanden ist), wenn der Motor im Rahmen hängt und sowohl Ritzel samt Kette als auch der Bremshebel wieder ordentlich montiert sind, also eigentlich ziemlich zum Schluß.

E 6.

Bearbeiten der Ritzelabdeckung (Pkt. A )

Die Vorgehensweise nun in epischer Breite J.

Nachdem Ihr die ganz zu Anfang genannten Bauteile alle demontiert habt, ist jetzt erst einmal die Zündplatte (Punkt 16) samt Rotor am noch eingebauten 3 YA Motor zu demontieren. Dazu die zentrale SW14 Schraube per DLS bei eingelegtem 1. Gang und betätigter Hi.-Radbremse heraus schrauben und den Rotor abnehmen. Bei Seite legen – brauchen wir wieder. Dann die beiden Schrauben der Platte selbst mit dem HSS & Feustel lösen, ausdrehen und die Platte entnehmen. Bei Seite legen – brauchen wir wieder.

Anmerkung: Versucht erst gar nicht sie mit einem normalen Schraubendreher zu lösen – Ihr vermurkst sie garantiert. Als Nächstes das Sicherungsblech des Ritzels flach schlagen und anschließend die Mutter (36er Nuß) bei eingelegtem 1. Gang und betätigter Hi.-Radbremse ebenfalls mit dem DLS lösen und Ritzel samt Kette von der Welle ziehen. Die Kette vom Ritzel (vorne) nehmen und Kette einfach hängen lassen. Ritzel bei Seite legen – brauchen wir nicht wieder – es kommt ja ein (neues) Versatzritzel zum Zuge. Dann Hi.-Rad Steckachse + Kettenspanner lösen und Hi.-Rad etwas nach vorne schieben. Das macht später die Montage des Ritzels samt Kette erst möglich. Den Wagenheber unter der Ölwanne positionieren und mit Gefühl so weit nach oben pumpen, bis sich das Vorderrad so gerade eben beginnt zu heben. So sind die Motorhalterungen rel. entlastet und gehen leichter heraus. Jetzt den Seitenständerschalter demontieren (HSS!) und die Unterzüge (Bild 22, Nr. 2+3) abschrauben. Es sind je Seite 4 Schrauben hinten (Bild 22, Nr. 33) und vorne (Bild 22, Nr. 31) die beiden mit Mutter, hinten die beiden sind i.d.R. eingeklebt. Um bei der 3YA an die hinteren Rahmenschrauben heran zu kommen, müssen auch die Fußrastenplatten demontiert werden.

Nun „hängt“ der Motor nur noch an der hinteren oberen Steckachse (Bild 22, Nr. 21) und diese muss jetzt raus. Zuerst nur lösen und zwar wie folgt. a. Die beiden Inbusschlüssel mit dem langen Schenkel in das Rahmenrohr einschieben bis in den jeweiligen Inbus-Kopf. Dann die beiden Rohrverlängerungen auf den kurzen Schenkel aufsetzen und auf der rechten Seite die Mutter lösen, diese herausdrehen und herausziehen. Hier ist zum Lösen erst einmal gut Kraft angesagt, denn lt. WHB ist diese Mutter / Achse mit 90 Nm bei der Montage anzuziehen. b. Nun wird’s etwas heikel, denn es geht daran, den Motor gänzlich zu lösen und heraus zu nehmen. c. Den Wagenheber vom Kumpel bedienen lassen und gleichzeitig die Steckachse (Bild 22, Nr. 21) herausziehen / -schieben. d. Jetzt steht der Motor auf dem Wagenheber und „kippelt“ – also Motor gerade halten und mit Kumpel zusammen so weit anheben, daß man den Wagenheber mit dem Fuß zur Seite kicken und den Motor ganz langsam zu Boden sinken lassen kann. Zitat aus dem Reparaturbuch des Bucheli-Verlags:

Zitat Ende. Klingt soo einfach, ist aber echt schweißtreibend, denn wirklich leicht ist der Motor nicht. Liegt der Motor dann doch außerhalb des Rahmens, ist spätestens jetzt erst mal eine kleine Pause angesagt mit einer

(Ich habe es beim Schrauben zumindest so gehalten 1.

+ 3. – selbst jetzt beim Schreiben wieder

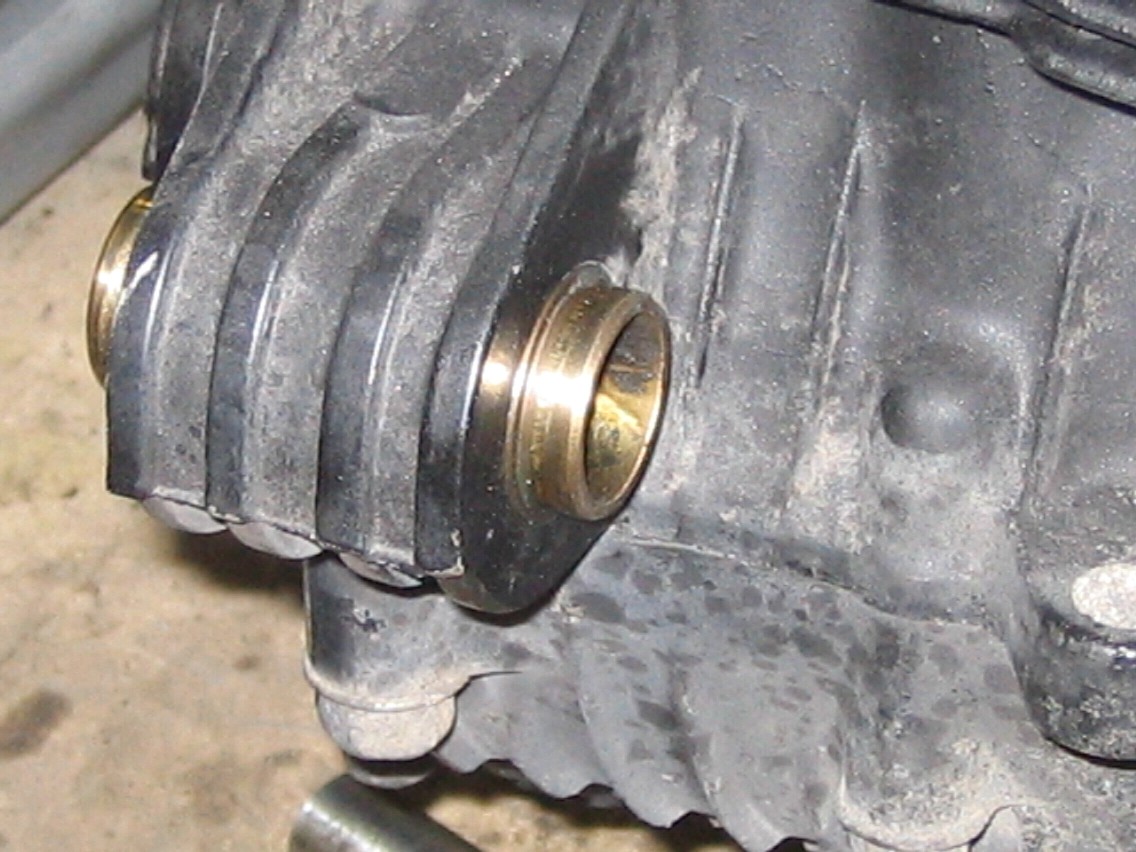

Nachdem nun beide Motoren frei zugänglich sind, ist sowohl das Wechseln der vorderen Halterungen bzw. deren Messing-Buchsen vom 3YA-Motor zum XJR-Motor als auch das Kürzen der Kühlrippen am XJR-Zyl.-Kopf und das Montieren der hinteren Motorhalterung an der Reihe. Der Reihe nach:

Ist die erst Öse ab, oder auch nur (an-)gerissen, ist das

Getriebegehäuse im ARSCH!

Nun den neuen Motor (umgekehrt zum Ausbau) von rechts unter den Rahmen schieben und soweit anheben, daß der Motor im Rahmen drin ist und Wagenheber drunter kann. Jetzt ist es Zeit und vor allem die allerletzte Chance, noch schnell die Gummipuffer am Rahmen auszutauschen (Pkt. A 5 / B 6) Mit dem Wagenheber den Motor soweit anheben, daß die Steckachse (Bild 22, Nr. 21) hinten komplett rein geht. Der Wagenheber bleibt noch unter dem Motor! Dann mit dem Wagenheber den Motor ein klein wenig soweit weiter liften, daß die Unterzüge links wie rechts lose / leicht anliegend montiert werden können und alle die Unterzüge betreffenden Schrauben sitzen. Erst wenn diese samt ihrer Kolleginnen alle handfest sitzen, werden die vorderen Schrauben des Unterzuges auch handfest angezogen. Dabei auf die „Nut & Feder“ Ausführung der Unterzüge vorne, da wo sie aufeinander liegen, achten. Sie müssen ziemlich genau aufeinander passen, sonst gibt’s Spannungen die keiner will. Nun die Schrauben der Unterzüge je Seite nacheinander und einzeln! nochmals ausschrauben, mit Loctite® 243 benetzen und mit dem Drehmo in einem Rutsch bis zum Auslösen des Drehmo´s (Nm´s siehe WHB) eindrehen. Die Unterzugschrauben hinten bekommen nur 28 Nm! Nun erst kommen die beiden Bolzen an der vorderen Motorhalterung rein samt den beiden gekröpften Flacheisen und den Großen Teller – U- Scheiben (Motorhalterung vorne). Dabei kommt der Wagenheber wieder zum Zuge, da ich diesen zum „feinen“ Heben des Motors nutzen kann und die Schrauben somit locker einsetzen kann.

Es sei nochmals erwähnt: Alle Bolzen und Muttern zuerst nur handfest anziehen, damit man den Motor noch „ausrichten“ kann, denn ein wenig Spiel haben alle Halterungen und dieses ist unter allen Befestigungen auszugleichen!

Jetzt wird’s wieder einfach. Die Motorhalterungen rundum mit dem Drehmo anziehen (Werte siehe WHB), Ritzel samt Kette montieren, mit dem Schalthebel den 1. Gang reindrücken (Hinterrad dabei etwas bewegen), Bremspedal lose aufstecken, betätigen und Ritzelmutter auch mit Drehmo (85 Nm) anziehen. Dann das, nach Möglichkeit neue, Sicherungsblech (4,35 €) wieder an die Mutter anbiegen. Bei weiterhin betätigter Bremse die Zentralschraube(Bild 20, Nr. 4) des Zündrotors am XJR-Motor mit dem DLS lösen, Grundplatte mit dem HSS auch lösen, die 3YA Platte einbauen (Sicherungslack an den beiden 6er Schrauben, 6 Nm, nicht vergessen) und den Rotor mit der Zentralschraube unter Einsatz des DSS / Drehmo mit 50 Nm anziehen. Achtung: Der Rotor hat eine kleine Ausfräsung, die exakt auf einen zugehörigen „Zentrier“-Stift (Bild 20, Nr. 3) im Kurbelwellenstumpf passt! Also nicht mit Gewalt, sondern sanft aufsetzen! Nun werden alle vorher demontierten Teile in (umgekehrter) Reihenfolge wieder angebracht. Und vergesst nicht den Auspuffhalter unter dem Motor. 25 Nm für die Schraube

Achtung:

Die Dichtungsringe der beiden Stutzen des Ölkühlers an / in

der Ölwanne bedürfen der besonderen Obacht. Noch´n Tip am Rande - der Inbus setzt sich sehr gerne mit Straßendreck zu und lässt den Bit dann nicht mehr richtig rein. Eine 6-Kantschraube verhindert das auf immer.

Noch etwas Allgemeines zur Montage.

Ich kann´s aus leidvoller Erfahrung heraus

nur immer wieder gebetsmühlenartig wiederholen. Ein Drehmo , mit Dreheinstellung des gewünschten Nm-Wertes am Griff , will übrigens auch immer wieder schön entlastet werden, also nicht mit Spannung einfach für die nächsten Tage weglegen.Die Feder erlahmt sonst und der Drehmo MUSS neu geeicht werden oder geht gleich in den Mülleimer.

Beim Drehmo sollte das Beste gerade gut genug

sein und eine möglichst geringe Toleranz (kleiner 5 %) aufweisen.

Kleines Beispiel: Die 6er Gewindeschrauben der Ölwanne, der Ritzelabdeckung oder auch des Kupplungnehmers bekommen alle nur 10 Nm – das ist wirklich nur nen Hauch mehr als handfest, will sagen das angeschraubte Teil lässt sich nicht mehr bewegen.

Der Ölfilter und sein Gehäuse

Solltet Ihr sinnigerweise den Filter gleich

mit wechseln, so achtet auf das Kabel der Zündplatte.

Und nun noch die Bilder – sind zwar nicht gerade professionell, aber ich hoffe doch soweit erklärend, dass keine großen Fragen mehr aufkommen. Wer doch Fragen hat, kann mir gerne eine e-Mail an

senden, seine Rufnummer mitschicken, und ich rufe dann

gerne

_______________________________________________

Im Jahre 2014 bekommt Freund Volker alias „faleinix“ den 13er Motor verbaut. Soweit genau das gleiche Prozedere wie beim 12er.

ABER :

Der Ölkühler der FJ genügt nicht mehr, um annehmbare Öl-Temperaturen um die 95-100°C auf der RR-Anzeige im Kupplungsdeckel einhalten zu können. Wir haben alles Mögliche probiert, von anderen Düsen bis zu anderen Zündkerzen – NICHTS half – im direkten Vergleich bei gleicher Strecke und Fahrweise hatte seine FJ nun bis zu 120 °C , wo die andere 3YA nur so um die 95°C aufwies. Übrigens : Beide FJ hatten und haben exakt die gleichen RR-Anzeigen verbaut. Es sei nun dahin gestellt wie genau diese Anzeigen nun sind - vergleichbar sind sie allemal und Volkers Anzeige stieg wesentlich weiter an. (Die beiden RR´s wurden sogar ausgetauscht - aber die Anzeige war dann die Gleiche, stark Abweichende!)

Einziger noch bleibender Ausweg : Es wurde ein anderer Kühler mit größerer Fläche notwendig.

Volker hatte Glück und einen solchen größeren Kühler einer 1200er zu ergattern, der immer noch saugend in den Rahmen und zwischen die Verkleidung passte.

Wer

dieses Glück nicht hat, sollte wohl zwingend einen anderen Kühler,

wie ich ihn auf meiner Homepage beispielhaft unter Die Gesamtfläche des Kühlers würde ich dann im Vergleich zum FJ-Kühler um locker 25% größer machen - sicher ist sicher. Da man sich damit aber bei niedrigen Außen - Temperaturen das Problem des nur sehr langsam warm werdenden Öl´s einfangen dürfte, sollte man gleichzeitig einen Öl-Thermostaten in die Leitung einbauen. Der macht erst bei 82°C auf und lässt damit den Motor (schneller) warm werden, bis er den , im Nebenstrom angeschlossenen, Ölkühler frei gibt.

hier das Ganze als Download bereit gestellt. |